No.001 / 2017.03.10

TOPICS / fashion MEGANE ROCK(メガネロック)、見学に行ってきました。

年末に、オーナーが一目惚れした眼鏡ブランド、MEGANE ROCK(メガネロック)。

その拠点は、日本屈指の産地、福井県鯖江市。 数多くの大手眼鏡メーカーがこの場所に軒を連ねる中

MEGANE ROCKの眼鏡は、全ての工程をデザイナー兼クラフトマンでもある 雨田氏ひとりが手掛けています。

そんなわけで、雪の心配もようやくなくなった三月。行ってきました!鯖江!MEGANEROCK!

MEGANE ROCK 雨田氏の元へ

こんにちは~と中に入るなり、現れたのはMEGANEROCK代表の雨田さん(長身のナイスガイです!)

古い倉庫を使った雨田氏の工房は、神社の境内の中にあるのんびりした田舎にありながら、

その中は雨田氏の世界観が凝縮した空間。作業場なのに、まるでかっこいい。

眼鏡づくり

素材調達 → 切断 → 顔面カーブ入れ → 内径削り・レンズの溝掘り・外形削り → パッド取り付け → テンプル切除 →

バレル研磨 → バフ研磨 → バレル研磨(2段階)→ 丁番入れ → フロント・テンプル切断・組立て → バフ研磨 →

刻印・調子取り・検品

という、長い工程をへて作り上げられるもの。

1本の眼鏡が出来上がるまで2-3週間ほど。時間と手間をかけて作られます。

磨いて 磨いて また磨く

眼鏡づくりの工程の中で、特に技術を要されるのが研磨作業。

眼鏡づくりの工程の中で最も多く、人の手の感覚が頼りとなる職人の技術。

雨田氏のすごいところは、通常は複数の職人が作る工程すべてを一人でやってしまうところ。

元々は鯖江にある大きな眼鏡メーカーの社員だったという雨田さん。

削り、研磨、組立、、特に出来上がりまでの工程が5回に渡って行われる磨く作業は、

高度な職人の技術が求められる眼鏡の職人。

その技術の難度ゆえに、分業制が主流となっている眼鏡工場の中で、雨田さんは職人の先輩からひとつひとつの工程を学び、

同時に空いたスペースに眼鏡作りに必要な機材を手に入れて少しずつ揃えていったそう。

また、眼鏡を作る中で、磨けば磨くほど美しく様相を変える”セルロイド”の素材に魅かれ、

現時点ではそれを自分の眼鏡の素材として決めたのだとか。

一人の手から作られる眼鏡

一人で作ることと、大勢で作ること。眼鏡作りにおいてその違いはなんなのでしょう?

という問いに、雨田氏は「一人で作ることは、すべての工程において責任を持ち、ものづくりを考え抜ける」という答え。

ひとつの眼鏡に作り手の想いがこんなに込められている眼鏡は、貴重だし、幸せな眼鏡だとも思います。

工房の中には、取引先やお客様からの手紙などがそこここに。

「メガネに想いを。 メガネは出会いを。」という雨田氏のコンセプト通り、 想いを込めたMEGANE ROCKの眼鏡は、

一人で働く雨田氏自身にも多くの素敵な出会いをもたらしているようです。

最初に作った眼鏡、KOALA

写真のKOALAは、雨田氏がMEGANEROCKとして最初に作った眼鏡。

どこか愛嬌があってまるでイラストで描かれたような有機的なラインの由来を聞いてみたところ、

「その時点では、まだデザインした時のイラストレーターの技術が未熟だったから」という謙虚なお返事。

「今は、その当時よりどんどんいい線が描けるようになったけど、

逆に今、作ろうとしても作ることができない形」でもあるそうです。

きっと、KOALAはその当時の雨田氏の想いやパワーが全て凝縮されて生まれたのだろうな。そう思いました。

BACK NUMBER

No.099 / 2023.07.10

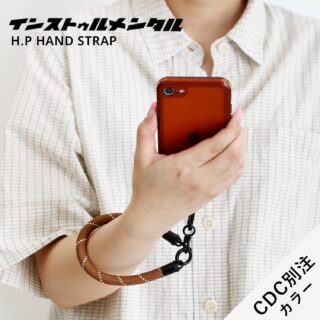

GOODS / 雑貨|

【別注カラー登場】一本あると便利なハンドストラップNo.086 / 2023.01.14

GOODS / 雑貨|

イギリス伝統の指輪、シグネットリングNo.084 / 2022.12.12

GOODS / 雑貨|

CINQ wallet|収納力抜群のミニマルな財布No.028 / 2022.10.28

FASHION / 衣類|

PUEBCO | RECYCLED PLASTIC STRIPE BAGNo.027 / 2022.09.29

FASHION / 衣類|

BLUNDSTONE サイズガイドNo.026 / 2022.09.03

FASHION / 衣類|

COLOR×SHEER BAG|マテモノ 透けるバッグNo.025 / 2021.11.12

FASHION / 衣類|

Enjoy winter ! ~贈る、楽しむ冬小物~No.024 / 2021.10.29

FASHION / 衣類|

仕事着、作業着としてのエプロン vol.03 “WORK”